在数字化转型浪潮中,杜克能源与NI(National Instruments)合作,通过工业物联网(IIoT)和大数据分析技术,成功实施了覆盖30个工厂的机器预测性维护项目。这一创新举措不仅显著提升了设备可靠性,还优化了运营成本,为能源行业树立了智能制造的新标杆。

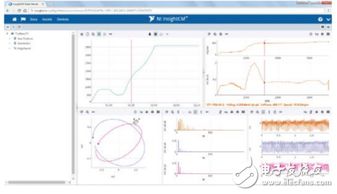

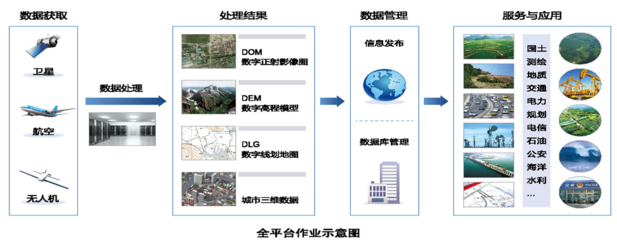

项目核心依托NI的先进硬件和软件平台,构建了全面的IIoT架构。通过在关键设备部署传感器网络,实时采集振动、温度、压力等运行数据,并利用边缘计算节点进行初步处理。数据随后传输至云端大数据平台,结合历史维护记录和工况信息,构建了多维度分析模型。

大数据分析服务在此过程中发挥着关键作用。采用机器学习算法,系统能够识别设备异常模式,准确预测潜在故障。例如,通过对涡轮机轴承振动数据的持续监测,模型可在故障发生前数周发出预警,使维护团队能够有计划地安排检修,避免非计划停机带来的损失。

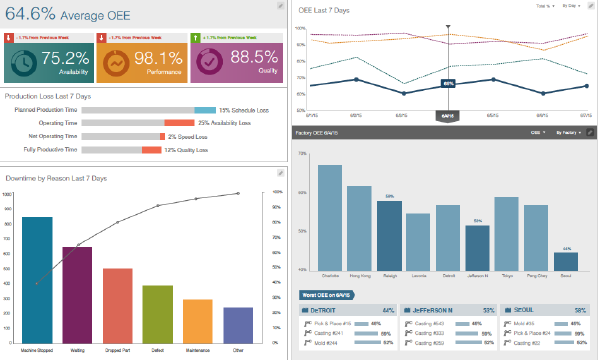

实施效果显示,预测性维护策略使设备平均无故障时间提升约30%,维护成本降低20%以上。数据驱动的决策模式还帮助工程师深入理解设备退化规律,持续优化维护策略。

该项目充分证明了IIoT与大数据融合的价值:不仅实现了从"定期维护"到"按需维护"的转变,更构建了持续改进的智能运维生态系统。随着技术不断发展,这种模式有望在更广泛的工业领域推广应用,为制造业转型升级提供重要借鉴。